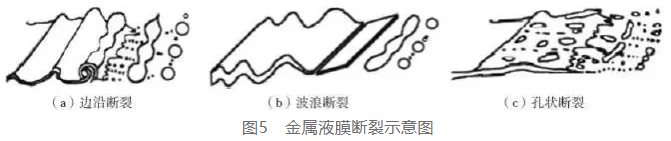

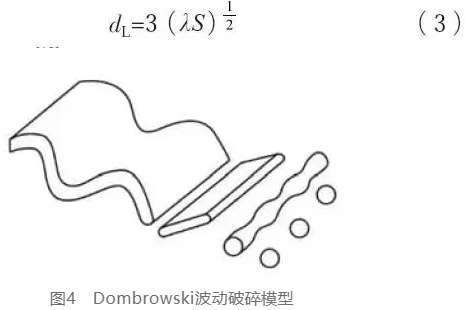

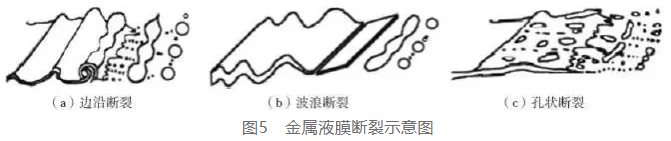

Mansour等研究了雾化机理,指出金属熔体在雾化过程中存在三种断裂模式:边缘断裂、波浪断裂和孔状断裂,如图5所示。

金属熔体性质和雾化压力影响粉末的粗细和粒度分布,具有低粘度、低表面张力、高密度的金属熔体可以生产更细的粉末。当金属熔体的流速增加时,粉末的粒度也随之增加,当气体流量与熔体流量的比例不变时,继续增加雾化压力几乎不会影响粒度分布。雾化介质压力增大会导致粒度变小,导流管末端的负压大小与雾化压力有关,负压越低,粉末的粒度就越小,气体和熔体之间的能量交换程度就越大。

金属熔体必须具备一定的过热度后才能稳定地雾化,金属熔体的温度越高,粘度就越低,所以提高熔体的过热度可以制备更细的金属粉末,但过热度增大到一定程度后,会对粉末性能造成影响,因为熔液温度过高会导致凝固时间增加,液滴在飞行过程中容易互相粘连融合,也会增加卫星粉出现的概率,不利于粉末成形。

不同的雾化气体也会影响粉末的粗细和粒度分布。有学者研究了不同的雾化介质对铝粉粒度大小的影响。结果发现,氦气雾化得到的粉末最细,氮气居中,氩气雾化的粉末粒度最大。这是因为氦气的表面换热系数最高,与金属液流之间的能量交换程度最大。 传统的真空感应熔炼—气体雾化系统(VIGA)由于使用坩埚和导流管等材料,极易污染母合金,通常采用高热稳定导流管或内壁涂覆涂层工艺减轻污染。赵少阳等在石墨导流管内壁涂覆Y2O3涂层,实验证明了在高温条件下能有效阻止钛合金熔液与石墨导流管的碳化反应,从而控制雾化粉末碳含量。

气雾化制备的金属粉末粒度呈对数正态分布,通过减小粉末粒度分布宽度可以增加粉末收得率,粉末收得率的提高可以有效降低粉末的制备成本。降低金属粉末制备成本的另一种方法是使用雾化气体循环系统,刘学晖等采用无坩锅感应加热Ar气雾化制取钛与钛合金粉末,并使用了Ar气净化回收系统以降低成本。研究发现:随着Ar气循环使用时间的增加,Ar气中的N、O含量基本无变化;而由于Ti和Ti合金在高温熔化喷雾时是一个脱氢过程,脱出的H进入Ar气中,使其中的H含量线性升高,进而导致粉末中的H含量升高,所以在循环系统中加入吸氢装置可以增加Ar气的循环使用次数。

制粉过程中一旦使用不同成分的原材料或喷嘴结构,就要对雾化参数进行调整;制取不同粒度的粉末也要重新设计工艺参数。气雾化制粉是一个复杂的多相流耦合过程,迄今为止尚无完整理论解释整个气雾化制粉过程,也无法形成统一的雾化参数设计规范和标准,这也是未来研究的重点方向。

1.4 粉末的快速凝固组织

在气雾化过程中,高速惰性气体冲击熔体,金属液流被破碎成细小液滴。主要通过对流与传导方式传热,熔液的热能迅速散失,金属熔体冷却速率可达104~105 ℃/s,细小液滴快速凝固形成粉末。

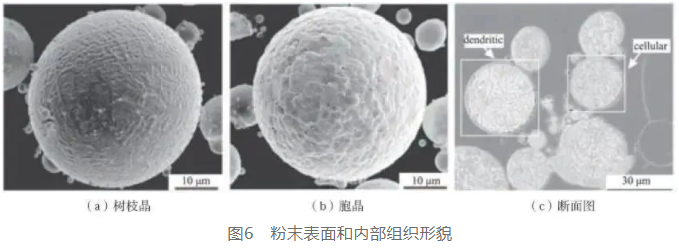

气雾化金属粉末内部的快凝组织不仅反映了金属粉末的最终凝固状态,也反映了金属粉末在其凝固过程中的形核和长大状况。气雾化制得的粉末表面组织主要是树枝晶和胞状晶。而且随着粒径的减小,树枝晶数量减少,胞状晶数量增加。液滴冷却过程中,大颗粒冷却速度慢,有利于枝晶的充分长大,而小颗粒冷却速度较快,晶粒来不及长大成枝晶便冷却凝固,形成胞状晶。粉末颗粒内部显微组织呈现出与表面组织相同的规律,如图6所示。

气雾化制粉过程中金属液流快速凝固成粉末,对于增材制造来说,原料粉末在热源输入下快速熔化并凝固,也属于快速凝固过程。在此过程中,原料粉末的微观组织结构会“遗传”到打印件中,所以3D打印件的质量受粉末质量的影响。由于常规合金的成分都是针对常规铸造或锻造工艺的特点,结合对合金性能的要求经过长期研究而确定的,所以它们不一定完全适合快速凝固技术的特点。同时,快速凝固合金微观组织结构的改善也为突破原有合金的成分限制、研制新型合金提供了可能性。在原有合金成分的基础上做一些适当改进是比较简单也比较可靠的方法,并且可以为研制具有全新成分的新型合金提供依据。

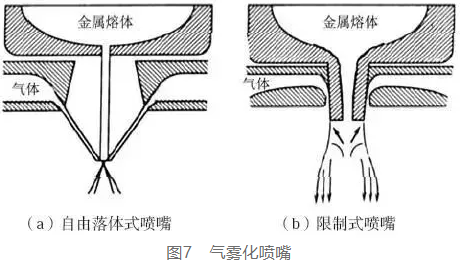

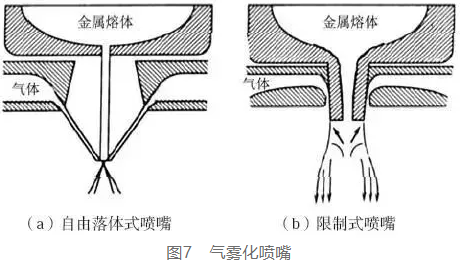

2 雾化喷嘴的分类喷嘴的设计至关重要,直接影响成品粉末的形貌、粒度、纯净度及生产的稳定性等。在19世纪30年代,形成了以自由落体式喷嘴和限制式喷嘴为代表的雾化喷嘴,如图7所示。

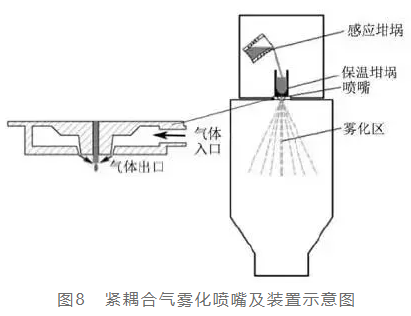

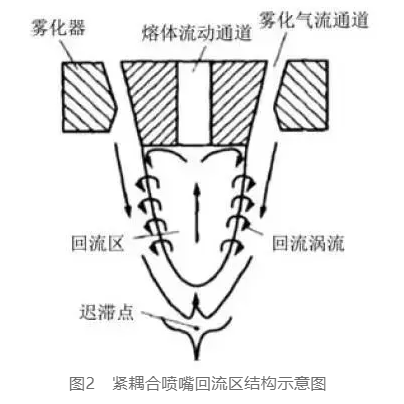

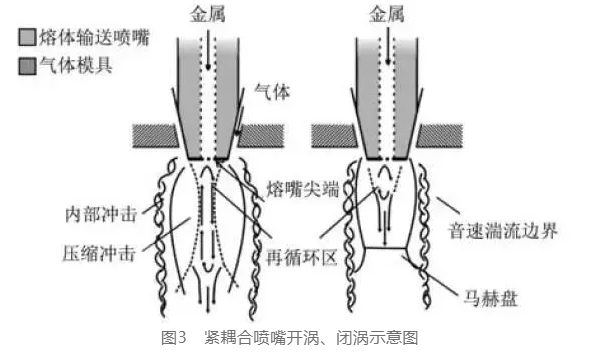

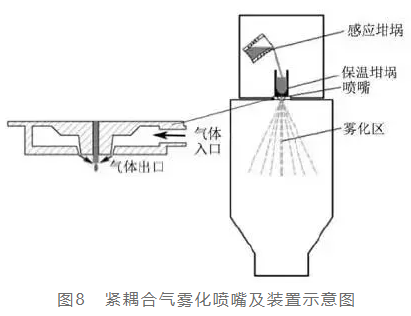

自由落体式喷嘴结构简单,金属液流与雾化气流之间的距离较远,喷嘴易于设计,雾化过程中的堵塞频率较低,但该结构的能量转换效率低,气体消耗大,雾化效率低。另一方面,限制型喷嘴的结构紧凑,熔体与气流的距离减小,雾化效率明显提高,但这种喷嘴的结构存在一些问题,如设计复杂,雾化过程不稳定,加工困难等。Grant将Hartman振动管和Laval喷嘴串联,开发出超声气雾化制粉技术。Hartman振动管中可以产生高频率的超声波,增加了雾化气体的动能,从而提高金属熔液的冷却速率。实验证明,当雾化气体压力在2~2.5 MPa、超声波频率为80~100 kHz时,此时金属熔体冷却速率可达104~105 ℃/s。当雾化气体压力升高到8.3 MPa时,所制备金属铝粉平均粒径22 μm,粉末球形度较高,表面光洁。 雾化气流和金属液流的距离越近,气流动能转化为液流表面能的效率越高,雾化效率也越高。基于这一特点,Miller等设计出紧耦合雾化喷嘴,喷嘴的气流出口到金属液流的距离极短,如图8所示。紧耦合雾化技术所制取的粉末具有粒度细小,粒度分布范围窄,冷却速度高等优势。目前,紧耦合雾化已经成为增材制造用粉末的主流气雾化制粉技术。

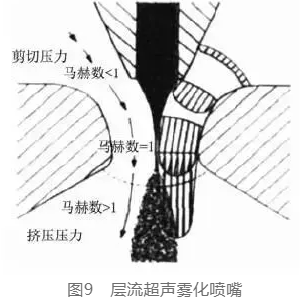

Gerking发明了层流超声雾化喷嘴,喷嘴结构如图9所示。在层流超声雾化中,气流与熔体之间的角度非常小,几乎相互平行。在雾化过程中,熔体在剪切力和挤压压力的共同作用下发生破碎和变形,呈现出纤维状分层的形状。当纤维状分层的液流离开喷嘴时,气流的内外压差会将液流破碎成液滴,金属液滴凝固成粉末。与其他雾化工艺相比,层流雾化消耗的气体较少,可以生产出粒径分布窄、冷却速度快的金属粉末。

根据气体状态方程:PV=nRT,在同等气压下,提高气体温度将使气体体积膨胀,进而提高气体出口速度。Strauss基于紧耦合气体雾化提出了热气雾化概念。研究表明,在相同的气体压力和气体消耗量下,提高雾化介质的温度可以明显增加气体动能,从而提高气雾化效率,有效降低粉末平均粒径。

3 粉末性能调控3.1 空心粉形成机理及控制方法

空心粉是气雾化粉末中常见的一类缺陷,孔洞在粉体中一般以两种形式存在:一种是雾化气体被包裹在粉体内部形成的封闭孔隙,其尺寸一般为粉体的10%~90%,一般在较粗粒径(>70 μm)的粉体中最为常见;另一种是枝晶间凝固收缩形成的孔隙,其尺寸一般小于粉体尺寸的5%,在粉体内部和表面均有分布。一般来说随着粉末粒度的增加,粉末中的孔隙数量、大小、气体含量都会相应增加。

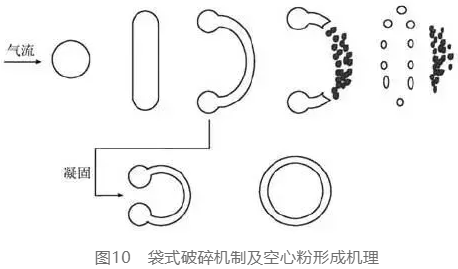

空心粉的形成与雾化过程中液滴破碎机制有关。在气雾化过程中,根据雾化气体与熔融金属相互作用的能量不同,有多种不同类型的液滴破碎机制同时发生。当能量最大的机制之一袋式破碎发生时,大液滴会在气流作用下形成袋状薄片,沿垂直于气体流动的方向扩散。当液体粘度较小时,液膜外侧破碎形成细小液滴;但在气雾化过程中液滴冷却速度非常快,随着液滴温度快速下降,粘度急剧升高。当液滴粘度足够高时,袋装薄膜的破碎被抑制,液膜两侧的端口结合,形成一个包裹着雾化气体的空心液滴,如图10所示。因此,要想抑制空心粉的产生,必须降低破碎过程的能量,以避免袋式破碎的发生,但如果没有对雾化过程的精确控制,就很难做到这一点。

3.2 卫星粉形成机理及控制方法

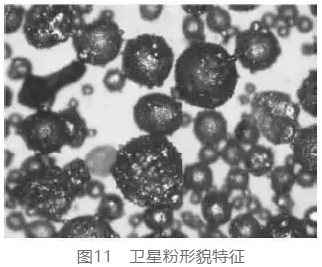

卫星粉指小尺寸粉末粘附在大尺寸粉末表面,形成卫星状的粉末结构,如图11所示。卫星粉会降低粉末的球形度、流动性和松装密度等,是气雾化制粉中常见的另一种缺陷。目前有两种不同理论来解释卫星粉的出现。一种经典的理论将卫星粉的出现归因于细粉和粗粉在雾化室向下飞行过程中的碰撞粘连。研究表明,在雾化过程中,细小液滴在较大液滴凝固之前

冷却和凝固,在高速气流中加速,最终撞击并焊接到较大的熔滴上,从而形成卫星粉。Ozbilen研究发现,当雾化粉末粒度分布较宽,且大颗粒粉末表面粗糙时,出现卫星粉的几率变大。

Anderson等在雾化实验中观察到,沿着雾化室的壁面可以看到垂直向上的细粉流,气流将这些细粉送入喷嘴下方的流场中,由此提出了另外一种理论:认为已经凝固的细小粉末被回旋气流卷吸到喷嘴下方的喷射区内,并与还未完全凝固的液滴发生碰撞,最终形成卫星粉。由此开发出一种直径30 cm的雾化室,并通过实验证明降低了卫星粉出现的概率。但这种方法会导致液滴过早地与雾化室内壁碰撞,降低粉末收得率。

综上,目前的研究主要通过两种方法减少卫星粉的出现。首先,通过控制雾化过程和熔体特性,减小雾化粉末的粒度分布宽度,即减小粉末的粒度差异,原则上可以减少粉体间运动状态的差异,从而降低粉末和液滴之间的碰撞频率;其次,通过向雾化室引入辅助气流或优化雾化室的结构,抑制雾化室内的气流回旋,从而降低粉末与液滴之间的碰撞几率。

3.3 粉末粒度分布控制方法

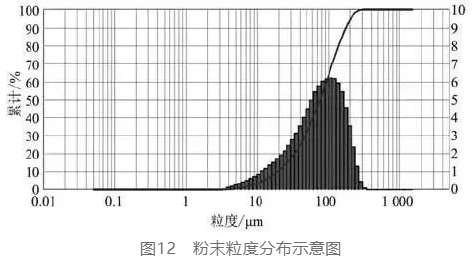

气雾化制备的金属粉末粒度分布为对数正态分布,如图12所示为粉末粒度分布示意图,经过预筛,剔除了较大粒径的粉末。通过减小粉末粒度分布宽度可以增加粉末收得率,粉末收得率的提高可以有效降低制取粉末的成本。此外,粒度分布宽度的减小还可以抑制卫星粉的形成,对于提高粉末的质量和性能具有重要的意义。

控制粉末粒度分布的研究主要从三个方面展开:优化喷嘴结构设计、调控雾化介质和金属熔体的性能。Schwenck等设计了一种喉口(最窄处)直径为0.8 mm的收缩-扩张型环缝喷嘴,与直径为0.8 mm和0.4 mm的传统收缩型环缝喷嘴进行对比试验。结果表明,收缩-扩张型环缝喷嘴比传统喷嘴制备的粉末中值粒径更小,粉末粒径的几何标准偏差由2.14降低为1.87,表明粉末粒度分布收窄,粉末收得率提高。此外,他还研究了热气体雾化的影响,发现把气体加热到320 ℃时,粉末粒径和粒度分布进一步减小,可以有效提高粉末收得率。

4 展望

气雾化制粉技术是生产高性能金属及合金粉末的主要方法之一,但是人们对雾化机理的认识尚且不足,对不同材料的工艺参数控制及配合也没有形成一套完整的理论,制约了制粉技术的产业化发展。未来气雾化制粉需要改善的关键技术包括:

(1)需要对气雾化制粉技术进行大量的雾化机理和基础工艺研究,形成统一的雾化参数设计规范和标准;

(2)需进一步优化雾化喷嘴和雾化装置的设计,以调控粉末粒度分布的宽度,提高粉末收得率和粉末质量;

(3)为了有效降低金属粉末的生产成本,需对粉末的回收再利用进行深入研究,提高粉末利用率,并且需采取有效手段促进技术向工业化生产的快速过渡;

(4)随着增材制造技术不断发展,需要进一步研究原料粉末的微观组织性能和对3D打印件质量和性能的影响,并根据增材制造的技术特点开发一系列专用合金成分。

相信随着基础工艺和气雾化制粉机理的深入研究,气雾化制粉技术会不断得到发展和完善。

当前位置:

当前位置: